Smart Factory – Produktivität steigern, Nachhaltigkeit fördern

Audi, Siemens, Daimler und Bosch Rexroth sind gute Beispiele: Mit ihren Smart Factories führen sie die digitale Transformation an. Seit dem Start der Industrie 4.0 revolutionieren intelligente, vernetzte Fabriken die Fertigung. Und nicht nur Großkonzerne, sondern auch der Mittelstand und kleinere Unternehmen profitieren von dieser Innovation. Lernen Sie hier die Möglichkeiten der smarten Fertigung kennen.

Inhaltsverzeichnis und Quicklinks

Smart Factories setzen neue Maßstäbe in deutschen Unternehmen

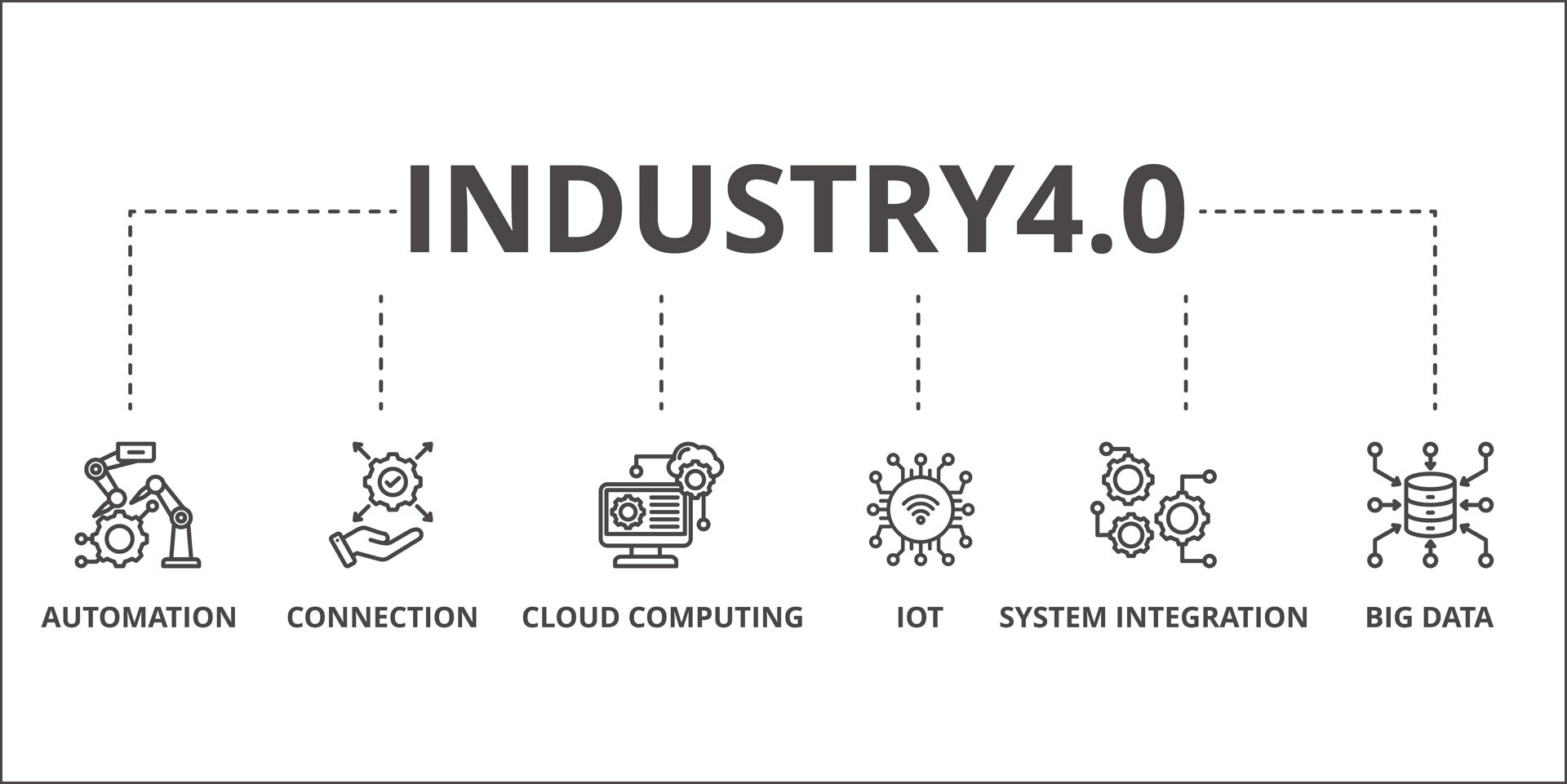

Eines haben Audi, Siemens, Daimler und Bosch Rexroth gemeinsam: Sie setzen mit ihren neuen Smart Factories Maßstäbe. Mit dem Startschuss der Industrie 4.0 im Jahr 2011 vollzieht sich eine digitale Transformation in der deutschen Produktionswelt und neue Technologien verändern die Herstellungsprozesse branchenübergreifend. In diesem Zusammenhang tauchte der Begriff „Smart Factory“ erstmalig auf der Hannover Messe im Jahr 2011 auf.

Smart Factories, also intelligente Fabriken, sind Teil des Konzepts der Industrie 4.0 der deutschen Bundesregierung zur Förderung des technologischen Wandels. Mit Erfolg – denn heute profitieren insbesondere der Mittelstand und kleinere Unternehmen von immer günstiger werdenden IoT-Komponenten und Vernetzungsmöglichkeiten, sodass nicht mehr nur Großunternehmen von den Vorteilen einer intelligenten Produktion profitieren. Schließlich ist eine Produktionsumgebung, die sich selbst organisiert und zudem flexibel auf aktuelle Kundenbedürfnisse und Turbulenzen in der Lieferkette eingeht, für jeden Hersteller interessant.

Um dies zu erreichen, entwickeln sich moderne Fabriken zu intelligenten und digitalisierten Fertigungslandschaften, in denen alle Anlagen, Produkte, Prozesse sowie Systeme miteinander vernetzt sind. Damit eine smarte Fabrik die Herstellungsprozesse tatsächlich effizienter, flexibler und nachhaltiger gestalten kann, verschmelzen zunehmend die reale Produktionswelt mit der virtuellen. Um eine Brücke zwischen der realen und der virtuellen Welt zu schlagen, werden cyber-physische Systeme (CPS) eingesetzt. Dabei sorgt das Internet der Dinge (IoT) für die Kommunikationsgrundlage zwischen diesen beiden Welten. So ist es Unternehmen erstmalig möglich, mithilfe innovativer Technologien wie KI die gesamte Fabrik einschließlich der herzustellenden Produkte im virtuellen Raum zu planen, testen, kontrollieren und zu verbessern.

Das Resultat sind dynamisch vernetzte Produktionsprozesse, die eine wirtschaftlich rentable Herstellung von Serien-Produkten hin zu individuellen Einzelanfertigungen ermöglichen.

© 24Novembers - #152539148 Adobe Stock

© 24Novembers - #152539148 Adobe Stock

Die wichtigsten Merkmale einer Smart Factory

Die Zukunft der industriellen Fertigung wird smart sein, denn klassische Maßnahmen wie eine schlanke Produktion (Lean Production) und Automatisierung* werden im internationalen Wettbewerb nicht mehr ausreichen. Dabei ist eine Grundvoraussetzung für die Fabrik der Zukunft die Vernetzung des gesamten Wertschöpfungsprozesses. Dafür verbindet sich die Smart Factory nahtlos mit anderen intelligenten Fabriken von Lieferanten sowie Kunden und zeitgleich unternehmensintern: von der Auftragsannahme bis zur Logistik und Lieferung einschließlich der Wartung.

Zudem ermöglichen smarte Herstellungsverfahren eine individualisierte Produktion. Dadurch lassen sich Einzelprodukte ab Losgröße 1 und Kleinserien genauso kosteneffizient herstellen wie in einer Massenproduktion. Damit wird die sogenannte Mass Customization (kundenindividuelle Massenproduktion) möglich, bei der die Produktionsumgebung selbstständig die optimalen Fertigungsschritte und Prozesse auswählt.

Damit eine smarte Produktion autonom handeln kann, sind enorme Mengen an Daten notwendig sowie Technologien aus dem Big-Data-Bereich. Dadurch werden sie für cyber-physische Systeme nutzbar gemacht, sodass die smarten Fertigungssysteme eigenständig Entscheidungen treffen, auf unerwartete Vorkommnisse reagieren und komplexe Aufgabenstellungen lösen können.

Schritt für Schritt zur intelligenten Fabrik: praktische Umsetzung

Viele Unternehmen sind aufgrund der umfassenden Maßnahmen hin zu einer Smart Factory und der enormen Bandbreite an technischen Möglichkeiten verunsichert. Doch die Technologie steht bereit und wartet auf ihren Einsatz. Aus diesem Grund hat sich ein schrittweises Vorgehen als effektiv erwiesen. So können bereits digitalisierte Prozesse übernommen und neue Komponenten sowie Technologien zusätzlich integriert werden.

Daher sind eine klare Strategie mit realistischen Zielen sowie entsprechende Investitionen mit Fokus auf Return on Investment (ROI) notwendig. Denn diese digitale interne Transformation kann mehrere Jahre andauern. Als erster Schritt bietet sich an, auf die Kostentreiber in der Produktion zu schauen. In der Regel handelt es sich hierbei um Bereiche, die mit direkten und indirekten hohen Personalkosten in Verbindung stehen.

© Uniconlabs - #802942812 Adobe Stock

© Uniconlabs - #802942812 Adobe Stock

Ebenso wichtig sind aus IT-Sicht modulare und skalierbare IT-Architekturen sowie die Integration von Computer- und Steuereinheiten in Maschinen. Sie bilden die Basis für die Einführung zukünftiger Industrie-4.0-Standards. Auf diese Weise können immer mehr Prozesse digitalisiert und in eine komplexe Kommunikationsstruktur eingebunden werden, bis sämtliche Maschinen, Geräte und andere technische Einrichtungen miteinander vernetzt sind.

Das 4-Stufen-Modell für smarte Produktionsprozesse

Um Unternehmen dabei zu unterstützen, ihren Digitalisierungsstand zu ermitteln und die nächsten Schritte zur Verwirklichung ihrer Smart Factory zu planen, gibt es das 4-Stufen-Modell. Es wurde von der deutschen Bundesregierung basierend auf dem Industrie-4.0-Konzept entwickelt. Die einzelnen Stufen bauen aufeinander auf und bieten besonders kleinen und mittleren Unternehmen wichtige Orientierungspunkte.

In vier Stufen zur Smart Factory:

Die transparente Fabrik (Automatisierung)

Im ersten Schritt dreht sich alles um Datenerfassung und die richtigen Kennzahlen. Diese sorgen dafür, dass die Mitarbeiter jederzeit den Überblick innerhalb der Fertigung behalten. Manuelle Arbeiten und Prozesse werden durch teil- oder vollautomatisierte Maschinen, Roboter oder Systeme ersetzt, was zu einer deutlich gesteigerten Effizienz und Produktivität führt.

Die reaktionsfähige Fabrik (Vernetzung)

Die erfassten Daten aus dem ersten Schritt werden zielgerichtet analysiert, komprimiert und visualisiert. Das ermöglicht eine schnelle und effektive Reaktion auf Störungen und die Fertigungsplanung wird optimiert. Die automatisierten Systeme sind über das IoT miteinander verbunden, sodass Daten nahtlos zwischen allen beteiligten Komponenten kommuniziert werden.

Die selbstregelnde Fabrik (Analytik und Steuerung)

Auf Basis der optimierten Reaktionsfähigkeit aus dem zweiten Schritt wird eine dezentrale, automatisierte Regelung der Fertigungsprozesse aufgebaut mit strukturierten Regelkreisen. Die Daten aus der Fertigung werden kontinuierlich ausgewertet. Das ermöglicht, fundierte Entscheidungen hinsichtlich der Optimierung der Fertigungsprozesse und der Effizienz zu treffen.

Die smarte Fabrik (KI und Autonomie)

In dieser letzten Stufe werden Interaktionsfähigkeit, Interoperabilität und Zusammenarbeit auf angrenzende Prozesse und Systeme erweitert, ausgebaut und vervollständigt, um ein optimales Zusammenspiel zu erreichen. Mithilfe von neuen Technologien wie KI werden selbstlernende Systeme geschaffen, die selbstständig handeln, Probleme und Störungen erkennen und lösen.

Smart Factories: Kerntechnologien im Überblick

In der Fabrik der Zukunft kommen verschiedenste Schlüsseltechnologien zum Einsatz, die einen optimierten Produktionsprozess innerhalb einer Smart Factory gewährleisten.

Hier ist ein Überblick zu den wichtigsten Technologien:

Big Data

Durch die umfassende Vernetzung in Smart Factories entstehen riesige Datenmengen. Mit modernen Big-Data-Technologien werden die verschiedenen, unstrukturierten Daten verarbeitet und analysiert. Spezielle Datenspeicher und Datenbanken unterstützen diese Prozesse.

Cloud Computing

Cloud Computing ermöglicht die Auslagerung von großen Datenbeständen in externe Rechenzentren. In der Cloud können auch IoT-Plattformen sowie Steuerungs- und Überwachungssysteme betrieben werden. Skalierbar wächst die Cloud-Lösung mit steigenden Datenmengen.

Cyber-physische Systeme (CPS)

CPS führen mechanische Komponenten, Software und IT zusammen. Über Systeme mit Sensor- und Prozessortechnik sind sie drahtlos oder kabelgebunden über das Internet vernetzt. Cyber-physische Systeme ermöglichen eine Echtzeitsteuerung sowie Regelung und die Kontrolle komplexer Infrastrukturen.

Industrielles Internet der Dinge (IIoT)

Das IIoT vernetzt Maschinen, Sensoren und Geräte in einer Smart Factory. Das sichert einen nahtlosen Informationsfluss mit Erfassung und Analyse von Echtzeitdaten. Damit wird der Zustand der Anlagen überwacht und Wartungsbedarf vorhergesagt.

Intelligente Logistiksysteme

Eine smarte Produktion erfordert auch eine autonome Materialversorgung. Vernetzte Logistiksysteme mit autonomen Transportsystemen und Logistikrobotern kommunizieren, orten und identifizieren Materialien, Zwischenerzeugnisse sowie Produkte und versorgen die Fertigung.

Kommunikationstechnologien

Smart Factories benötigen kabelgebundene oder drahtlose Kommunikationstechnologien wie LAN, WLAN, Bluetooth, RFID, NFC, ZigBee und 5G, um Produkte, Maschinen und Systeme zuverlässig und sicher zu vernetzen – angepasst an die jeweiligen Anforderungen.

Künstliche Intelligenz (KI) und Maschinelles Lernen (ML)

KI und ML optimieren Prozesse, verbessern Qualität, steigern Effizienz, ermöglichen präventive Wartung und Lieferkettenoptimierung. Große Datenmengen lassen sich analysieren, wiederkehrende Muster werden erkannt und selbstständiges Handeln wird möglich.

Robotik und Automatisierung

Industrieroboter übernehmen repetitive oder gefährliche Aufgaben und kooperieren mit anderen Maschinen. Cobots arbeiten sicher dem Mitarbeiter zu. Durch die Kombination von Robotik und Automatisierung ist die Fertigung effizient, flexibel und qualitativ hochwertig.

Systeme zur Steuerung und Überwachung der vernetzten Objekte (Embedded Systems)

Embedded Systems sind Computer, Mikrochips oder Steuerungseinheiten, die etwa in Maschinen oder Robotern „eingebettet“ sind. Sie ermöglichen den Verbindungsaufbau sowie das selbstständige Sammeln und Verarbeiten von Daten. Sie sind notwendig für die Remote-Steuerung und die Automatisierung.

Der digitale Zwilling: virtuelle Modelle für mehr Effizienz und Kontrolle

Als virtuelles Modell ist der digitale Zwilling ein Abbild von realen Geräten, Maschinen, kompletten Systemen oder einzelnen Prozessen. Er ist direkt mit dem realen Objekt verbunden und spiegelt die Merkmale sowie Zustände im virtuellen Raum wider. Dafür tauschen das reale Objekt und der digitale Zwilling bidirektional und kontinuierlich sämtliche bekannten sowie relevanten Daten aus, wie beispielsweise Sensor- oder Maschinendaten. Das ermöglicht eine zuverlässige Kontrolle und eine gezielte Steuerung.

Zudem können mit einem digitalen Zwilling unterschiedliche Szenarien der Realität simuliert werden. Hierzu zählen unter anderem Prognosen zum zukünftigen Verhalten einer Maschine, um deren Betrieb zu optimieren oder Anomalien zu erkennen. Der digitale Zwilling begleitet sein reales Pendant von der Planungs- und Engineering-Phase bis zur Stilllegung – also während des gesamten Lebenszyklus.

Durch diese Verbindung der realen und der virtuellen Welt ermöglicht der digitale Zwilling die Umsetzung interessanter Funktionen. Hier ein kurzer Überblick zu Anwendungsbeispielen:

Erkennung von Anomalien

Durch Datenanalysen kann der digitale Zwilling kombiniert mit maschinellem Lernen zuverlässig jegliche Abweichung von vorgegebenen Standards und Normen schnell erkennen und diesen entgegenwirken.

Fertigungsanlagen planen und überwachen

Dank der umfassenden Daten aus verschiedenen Systemen wie Steuerungsdaten des MES zu Maschinen und der Produktion, Planungsdaten aus der ERP und Prozess- sowie HR-Daten lassen sich virtuelle Leitstände schaffen.

Materialflussplanung

Probleme wie Lieferengpässe oder Qualitätsabweichungen beim Rohmaterial kann der digitale Zwilling lösen. Dafür nutzt er seine Datenbasis und berechnet dank Simulation aus verschiedensten Szenarien die beste Alternative.

Produktionsprozesse optimieren

Der digitale Zwilling ermöglicht Testläufe und Simulationen zur Optimierung der Prozesse. Zudem erkennt und visualisiert er Missstände in der Fertigung, sodass diese schnell und zielgerichtet behoben werden können.

Qualitätssicherung

Vor der Fertigung lassen sich Produkte auf Fehler und Abweichungen hin prüfen und während der Fertigung lassen sich alle relevanten Produktdaten mit den vorgegebenen Soll-Werten zur Sicherung der Qualität abgleichen.

Vorausschauende Wartung (Predictive Maintenance)

Auf Grundlage der erhobenen Daten kann der digitale Zwilling den optimalen Zeitpunkt für die Wartung von Maschinen und Anlagen festlegen. Das Risiko von Störungen und Maschinenausfällen wird dadurch minimiert.

© Jackie Niam - #492604023 Adobe Stock

© Jackie Niam - #492604023 Adobe Stock

Smart Factories: Potenziale und Herausforderungen der Fabrik der Zukunft

Die Einführung einer intelligenten Produktionsumgebung verschafft produzierenden Unternehmen einige Vorteile, die auf ihre Wettbewerbsfähigkeit einzahlen. Jedoch ist dies mit Herausforderungen verknüpft, da die Umsetzung einer Smart Factory auf das gesamte System ausgerichtet sein sollte und dieser Transformationsprozess ist langfristig zu sehen.

In dem folgenden Überblick finden Sie die wichtigsten Pluspunkte und Herausforderungen von Smart Factories:

STÄRKEN UND NUTZEN |

HERAUSFORDERUNGEN UND RISIKEN |

| Erhöhte Produktivität und Effizienz Durch den Einsatz von Automatisierung, Massendaten (Big Data) und intelligenten Systemen werden Fertigungsprozesse optimiert und effizienter. |

Hohe Anfangsinvestitionen Die Anschaffung und Einführung der notwendigen Technologien, Systeme und Infrastrukturen kann je nach Digitalisierungsstand kostspielig sein. |

| Verbesserte Qualitätskontrolle Präzise Überwachung, Echtzeit-Fehlererkennung und automatisierte Anpassungen lassen Qualitätsabweichungen und Mängel früh erkennen und beheben. |

Qualifikation der Mitarbeiter Mitarbeiter müssen umfassend geschult werden, um neue Technologien zu akzeptieren und effektiv nutzen zu können. Dies kann zeitaufwendig sein. |

| Erhöhte Flexibilität und Agilität Modulare Systeme, autonome Prozesse, Roboter und datenbasierte Entscheidungen ermöglichen schnelle Anpassungen an aktuelle Marktanforderungen. |

Schwache Netzwerkarchitektur Netzwerkausfälle, Latenzzeiten, Brandbreitenengpässe, Datenverluste und Störsignale belasten Produktionsprozesse, Effizienz und Betriebssicherheit. |

| Kosteneinsparung und Abfallreduzierung Kosten und Abfall werden minimiert sowie Ressourcen geschont durch effiziente Nutzung, präzise Produktionssteuerung und Echtzeit-Optimierung. |

Sicheres Datenmanagement Für die anfallende Datenfülle müssen effektive Strategien zur Speicherung, Analyse und Sicherheit entwickelt werden für einen maximalen Nutzen. |

| Reduzierte Ausfälle und Stillstandszeiten Vorausschauende Wartung und kontinuierliche Überwachung identifizieren mögliche Störungen früh, sodass sie planmäßig behoben werden können. |

Kompatibilitätsrisiken Die Integration verschiedener Technologien und Systeme in einer Fertigung kann zu Kompatibilitätsproblemen führen, die den Betrieb beeinträchtigen. |

Digitale Tools sind der Schlüssel für mehr Nachhaltigkeit

Moderne Fertigungsanlagen, CO₂-optimierte Lieferketten und grüne Energiequellen sind ein Anfang. Doch echte Nachhaltigkeit in der Produktion wird erst durch Einsatz digitaler Tools erreicht. Dabei unterstützen Smart Factories Hersteller maßgeblich, denn sie ermöglichen eine umweltschonende und nachhaltige Fertigung.

Durch die intelligente Vernetzung der Systeme in einer Smart Factory arbeiten Fabriken deutlich umweltfreundlicher und tragen wesentlich zur Erfüllung der ESG-Nachhaltigkeitsziele bei. IoT-Lösungen spielen hier die Schlüsselrolle, indem sie Transparenz in den ökonomischen, ökologischen und sozialen Dimensionen der Nachhaltigkeit schaffen. IT-Systeme und Sensoren generieren wertvolle Daten, die durch Data Analytics und KI analysiert werden. So können ineffiziente Prozesse und unnötige Verbräuche identifiziert und reduziert werden.

Die gewonnenen Einblicke ermöglichen zudem schnelle Reaktionen auf Produktionsabweichungen und verringern die Ausschussmenge. Vorausschauende Wartung minimiert unerwartete Produktionsausfälle und sorgt für eine höhere Effizienz. Darüber hinaus verbessern intelligente Systeme die Ergonomie am Arbeitsplatz, reduzieren die Unfallquote

Erfolgsfaktor Smart Factory: die 7 wichtigsten Vorteile für Unternehmen

Mit der Digitalisierung von Fertigungsprozessen und der Einführung einer Smart Factory profitieren Unternehmen von zahlreichen Vorteilen, die zudem in den meisten Fällen konkret messbar sind.

Hier sind die sieben zentralen Vorteile im Überblick:

Effizientes Management und verbesserte Entscheidungsfindung

Durch den Einsatz von künstlicher Intelligenz und digitalen Technologien können Unternehmen umfassende Daten in Echtzeit analysieren. Dies ermöglicht es der Unternehmensführung und dem Management, fundierte Entscheidungen zu treffen und die Produktion effizient zu steuern. Die Transparenz wird in der gesamten Fabrik erhöht, sodass die entscheidenden Weichen für eine optimierte Produktionsplanung gestellt werden.

Erhöhte Reaktions- und Anpassungsfähigkeit

Eine Smart Factory kann schnell auf Änderungen in der Nachfrage oder auf spezifische Kundenanforderungen reagieren. Durch den digitalen Zwilling, der als virtuelles Abbild der physischen Produktion dient, können Anpassungen und Optimierungen simuliert und implementiert werden, ohne den laufenden Betrieb zu unterbrechen.

Optimierte Supply Chain und Logistik

Die Verbesserungen in der Kommunikation und Datenübertragung entlang der gesamten Lieferkette (Supply Chain) ermöglichen eine reibungslose und effiziente Logistik. Durch die Integration von intelligenten Systemen können Unternehmen ihre Lieferketten besser überwachen, Engpässe identifizieren und ihre Bestände optimal verwalten.

Steigerung der Produktivität und Qualität

Automatisierte Prozesse und Lean-Production-Methoden in der Fertigung sorgen für eine höhere Produktivität bei gleichzeitig verbesserter Qualität. Intelligente Fertigungstechnologien minimieren Fehler und reduzieren Ausschuss, was die Effizienz der Fabrik steigert.

Reduzierung der Betriebs- und Produktionskosten

Die Automatisierung und Optimierung der Industrie-Prozesse führen zu einer deutlichen Reduzierung der Betriebskosten. Durch den effizienten Einsatz von Ressourcen wie Energie, Roh-, Werk- und Betriebsstoffe sowie Personal können Unternehmen ihre Kosten senken und damit ihre Wettbewerbsfähigkeit stärken.

Verbesserte Service-Angebote

Eine Smart Factory ermöglicht die Entwicklung neuer, kundenorientierter Service-Angebote. Zum Beispiel können intelligente Produkte und sogar gesamte Projekte, die direkt auf Kundenbedürfnisse zugeschnitten werden, schneller sowie effizienter gefertigt und entwickelt werden.

Branchenübergreifende Innovation

Die Technologien der Smart Factory lassen sich auf unterschiedlichste Branchen anwenden – von der Automobilindustrie bis zur Medizintechnik. Durch den Wissens- und Technologietransfer entstehen neue und zukunftsweisende Projekte innerhalb der Industrie 4.0, die die Innovationskraft und Anpassungsfähigkeit in jeder Branche fördern.

Der Mensch im Zentrum der Smart Factory

Die Arbeitswelt befindet sich im Umbruch: Fabriken werden smart, Algorithmen intelligenter und Robots zu Cobots. Dennoch bleibt der Mensch in selbstorganisierten Produktionsumgebungen unerlässlich. Während Maschinen routinemäßige und operative Aufgaben übernehmen, behält der Mensch weiterhin eine zentrale Rolle in diesem smarten Netzwerk als Kontrolleur und Optimierer.

Das Ziel einer intelligenten Fabrik ist Mitarbeitende zu entlasten und ihr Potenzial für qualifizierte Aufgaben zu nutzen. In Folge arbeiten in dieser neuen Arbeitswelt Mensch und Maschine Seite an Seite: Mitarbeiter diagnostizieren Fehler und verbessern kontinuierlich die Produktionsabläufe. Entwickler sind für das Design, die Überwachung und Vernetzung der Smart Factories verantwortlich und sorgen so für eine nahtlose Integration mit anderen Unternehmensbereichen sowie externen Systemen.

Viele dieser Aufgaben finden zunehmend virtuell statt: Durch den Einsatz von Augmented Reality und Virtual-Reality-Brillen ist der physische Kontakt auf ein Minimum reduziert. Damit können Techniker mehrere Produktionsstandorte gleichzeitig betreuen, ohne vor Ort sein zu müssen. So bleibt der Mensch auch in der hochautomatisierten Fabrik zentraler Bestandteil des Erfolgs.

© Summit Art Creations - #526401775 Adobe Stock

© Summit Art Creations - #526401775 Adobe Stock

Cybersecurity in smarten Fabriken: Risiken erkennen und minimieren

Die Smart Factory bietet enormes Potenzial – jedoch kann der wirtschaftliche Schaden gravierend sein, wenn vernetzte Fabriken Opfer von Cyber-Attacken werden. Und das Risiko ist hoch, da die intelligente Fertigung auf komplex verzahnten Systemen und digitalen Technologien basiert. Zudem verschmelzen erstmalig klassische IT (Informationstechnologie) und OT (operative Technologie) miteinander zu einem umfassenden Ökosystem.

Ermöglicht wird dies durch das IIoT (Industrial Internet of Things), welches die operativen Betriebsprozesse mit der Informations- und Datenverarbeitung vernetzt. Dabei ist ein kritischer Punkt, dass häufig die innerbetrieblichen OT-Plattformen ohne ausreichendes Sicherheitsmanagement betrieben wurden. Erschwerend kommt hinzu, dass im OT-Bereich für Informationssicherheit oft andere Rahmenbedingungen gelten und andere Anforderungen gestellt werden als in der IT.

Mit der Anbindung der OT an moderne IT-Schnittstellen eröffnen sich nun erhebliche Risiken, denn die unzureichend gesicherten Verbindungen können zu Einfallstoren für Industriespione und Hacker werden. Daher bedarf es einer gründlichen Analyse der OT-Sicherheit und der IT-Schnittstellen. Eine umfassende Cyber-Sicherheitsbewertung hilft dabei, potenzielle Sicherheitslücken und Angriffsflächen zu identifizieren. Zudem bieten Standards wie ISO 27001 und IEC 62443 klare Vorgaben zur Identifikation und Schließung von Sicherheitslücken.

Die Smart Factory ist die Fabrik der Zukunft und birgt ein enormes Wachstumspotenzial, jedoch müssen die damit verbundenen Herausforderungen bewältigt werden. Dennoch: Unternehmen, die auf eine smarte Fertigung setzen, sichern sich langfristigen Erfolg. Die Flexibilität bei der Gestaltung der eigenen Produktionsabläufe und Nutzung von Daten sowie digitalen Zwillingen zur zukünftigen Prozessoptimierung bieten Unternehmen entscheidende Vorteile – unabhängig von der Branche und ihrer Größe.

Smart Factories: die wichtigsten Begriffe auf einen Blick

Augmented Reality (AR):

Technologie, die digitale Informationen über die physische Welt legt, um Arbeitsprozesse in der Fertigung zu unterstützen.

Automatisierung:

Der Einsatz von Maschinen und Software zur Durchführung von Aufgaben ohne menschliches Eingreifen, um Effizienz und Präzision zu steigern.

Big Data:

Große Mengen an Daten, die aus verschiedenen Quellen gesammelt und analysiert werden, um Muster und Trends zu erkennen.

Cloud Computing:

Cloud Computing ermöglicht den flexiblen Zugriff auf IT-Ressourcen und -Dienste über das Internet.

Cyber-physische Systeme (CPS):

Integrierte Systeme, die physische Prozesse mit computergestützten Algorithmen steuern und überwachen.

Digitale Zwillinge:

Virtuelle Modelle von physischen Objekten oder Systemen, die deren Leistung in Echtzeit überwachen und simulieren können.

Edge Computing:

Die Verarbeitung von Daten nahe an der Quelle, um Echtzeitanalysen und Reaktionszeiten zu verbessern.

Embedded Systems:

Embedded Systems sind spezialisierte Computersysteme, die in Geräten zur Steuerung spezifischer Funktionen integriert sind.

Industrie 4.0:

Der aktuelle Trend der Automatisierung und Datenaustausch in der Fertigungstechnologie, einschließlich IoT, CPS, und Smart Factories.

Industrielles Internet der Dinge (IIoT):

Das Industrial Internet of Things (IIoT) vernetzt industrielle Maschinen zur Optimierung und Automatisierung von Prozessen.

Internet of Things (IoT):

Ein Netzwerk verbundener Geräte, die Daten austauschen und zur Überwachung und Steuerung von Prozessen verwendet werden können.

Künstliche Intelligenz (KI):

Technologien, die maschinelles Lernen und Datenanalysen nutzen, um Entscheidungen zu treffen und Prozesse zu optimieren.

Lean Production:

Die schlanke Produktion minimiert Verschwendung und maximiert Effizienz durch kontinuierliche Verbesserung und optimalen Ressourcenverbrauch.

Maschinelles Lernen (ML):

Maschinelles Lernen ermöglicht Computern, aus Daten zu lernen und Vorhersagen oder Muster zu erkennen.

Mass Customization:

Mass Customization kombiniert Massenproduktionseffizienz mit individueller Kundenanpassung für maßgeschneiderte Produkte.

Prädiktive Wartung:

Die Nutzung von Datenanalysen, um den optimalen Zeitpunkt für Wartungsmaßnahmen vorherzusagen und Ausfallzeiten zu minimieren.

Selbstoptimierende Systeme:

Systeme, die kontinuierlich Daten verwenden, um ihre eigene Leistung zu analysieren und Verbesserungen zu implementieren.

Smart Factory:

Eine hochautomatisierte Fertigungsumgebung, die mithilfe von digitalen Technologien und IoT in der Lage ist, sich selbst zu optimieren.

Vernetzung:

Die digitale Verbindung von Maschinen und Anlagen innerhalb einer Produktionsumgebung, um Daten in Echtzeit zu teilen.

Messen in Deutschland rund um Smart Factories

Deutschland ist bekannt für seine zahlreichen Fachmessen, die sich mit den Themen Industrie 4.0 und Smart Factory beschäftigen. Hier sind einige der wichtigsten Messen:

| Hannover Messe | Internationale Industriemesse für Maschinenbau, Elektro- und Digitalindustrie sowie der Energiewirtschaft |

| Automatica | Internationale Fachmesse für industrielle Automation und Robotik |

| SPS – Smart Production Solutions | Internationale Fachmesse für elektrische Automatisierung (Systeme und Komponenten) |

| Motek | Internationale Fachmesse für Produktions- und Montageautomatisierung |

| All about automation | Fachmessereihe für Industrieautomation, Robotik und Digitalisierung |

| MEORGA MSR-Spezialmesse | Fachmessen mit begleitenden Fachvorträgen für Produkte der Messtechnik, Steuerungstechnik, Regeltechnik, Prozessleitsysteme und Automatisierungstechnik in der Prozess- und Fabrikautomation |

| Nortec | Internationale Fachmesse für Produktion |

| Smart Manufacturing World Summit | Konferenz zu fortschrittlichen Fertigungstechnologien |

| Intec | Internationale Fachmesse für Werkzeugmaschinen, Fertigungs- und Automatisierungstechnik |

Weiterführende Literatur und Bücher zum Thema Smart Factory:

MES – Manufacturing Execution System von Prof. Dr.-Ing. Jürgen Kletti

(Moderne Informationstechnologie zur Prozessfähigkeit der Wertschöpfung / 2. Auflage)

Lehrbuch für digitales Fertigungsmanagement von Prof. Dr.-Ing. Jürgen Kletti, Rainer Deisenroth

(Manufacturing Execution Systems – MES / 1. Auflage)

Virtual Reality und Augmented Reality in der Digitalen Produktion von Horst Orsolits, Dr. Maximilian Lackner

(Sammelband zu aktuellen Themen zu VR und AR)

Smart Factory von Prof. Dr. Marion Steven, Jan Niklas Dörseln

(Einsatzfaktoren – Technologie – Produkte)

Die perfekte Produktion von Jürgen Kletti, Jürgen Rieger

(Manufacturing Excellence in der Smart Factory / 3. Auflage)