Stand der Technik und Zukunft der PV-Thermografie

Update: Thermografie in Photovoltaik-Anlagen

Die PV-Thermografie kam mit dem ersten deutschen Boom in der PV, vor 15 Jahren, relativ schnell in die Anwendung und bereits ein paar Jahre später in erste Regelwerke (Bild 1). Die Verzehnfachung der installierten PV-Leistung in den letzten zehn Jahren hatte dann allseits Einfluss auf Technik und Kostenstruktur. Wer die Thermografie heute nutzen will, sollte bei dieser Entwicklung am Ball bleiben.

Inhaltsverzeichnis und Quicklinks

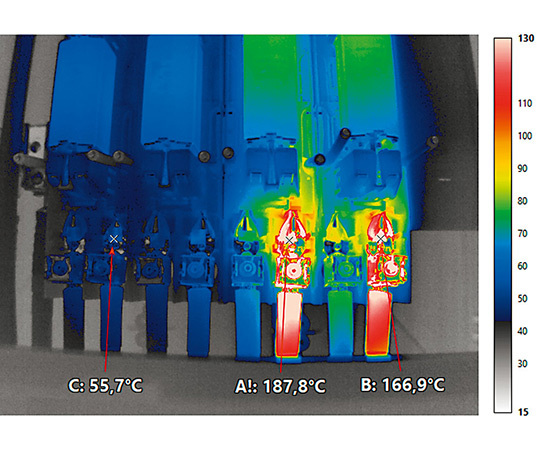

Um den aktuellen Stand der Thermografie in der Photovoltaik zu verstehen oder gar die Zukunft abzuschätzen, ist es hilfreich, sich nochmal die Historie zu vergegenwärtigen, auch im Vergleich zur verwandten Elektrothermografie in industriellen Elektroinstallationen (Bild 2).

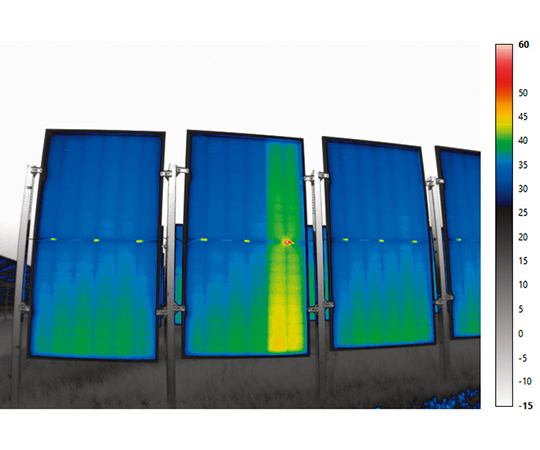

Bild 2: Elektro-Thermografie ist auch in PVA ein wichtiges Instrument um Installationsfehler, wie hier fehlende Kontaktpaste bei Alu-Leitern, teils auch erst nach vielen Betriebsjahren zu lokalisieren, bevor nach einem ersten Abbrand weitere Schäden entstehen© alle Bilder HaWe Engineering

Bild 2: Elektro-Thermografie ist auch in PVA ein wichtiges Instrument um Installationsfehler, wie hier fehlende Kontaktpaste bei Alu-Leitern, teils auch erst nach vielen Betriebsjahren zu lokalisieren, bevor nach einem ersten Abbrand weitere Schäden entstehen© alle Bilder HaWe EngineeringDie früheste Nutzung erster ziviler Wärmebildkameras fand bereits in den 1960er Jahren statt, z.B. an kritischer Infrastruktur wie Umspannwerken, entsprechend aber auf einem sehr hohen Investitionsniveau auf beiden Seiten der Linse. Dank erheblicher Kostensenkungen bei den Kameras in den darauffolgenden 50 Jahren, gelang der Einstieg um 2009 im aufkeimenden deutschen PV-Zubau vergleichsweise schnell. Die ersten größeren wissenschaftlichen Veröffentlichungen zur PV-Thermografie gab es bereits um 2007, als sich diese IR-Messtechnik in der Anwendung an industriellen Elektroinstallationen längst in der Breite etabliert hatte. Mit den schon damals sehr praktikablen, ungekühlten VGA-Detektoren mit 640 x 480 Pixel, war hier ein Standard gesetzt, der sich bis heute nur noch vergleichsweise wenig weiterentwickelt hat. Begünstigt durch die damals aber noch vergleichsweise teuren PV-Module war die Motivation hoch, die Wärmebilder auch in der PV aus der Wissenschaft zur Anwendung zu bringen, um z. B. bei den damals üblichen, fragilen Zwei-Busbar-Solarzellen kritische und damals häufigere Zellbrüche aufzuspüren. Entsprechend hatte auch ich ab 2009 als Gutachter meine erste Megawatt -PVA (MW-PVA) vor der Germanium-Linse.

Normative Grundlagen entwickelt

Trotz der Hilfestellung durch die ersten Studien, enthielt die Interpretation der Wärmebilder von PV-Modulen im Vergleich zu jener, klassischer Schaltschränke anfangs aber noch viel »Wild West«. Da der Fokus in der PV-Thermografie aber häufig auf der Reklamation vermeintlicher Modulhersteller-Fehler lag, war es naheliegend, gewisse Grundlagen bei Aufnahme und Interpretation zu vereinheitlichen. Dies gelang auch wieder vergleichsweise schnell zwischen 2011 und 2017 seriell und parallel in mehreren Arbeitskreisen, resultierend in Regelwerken beim VATh, VDI, VDE/DKE zuletzt als DIN IEC/TS 62446-3. Wobei sowohl die Perspektive wissenschaftlicher Grundlagen, der Anwendung als auch der Modulhersteller als Empfänger thermografiebasierter Reklamationen erfolgreich zusammenkam

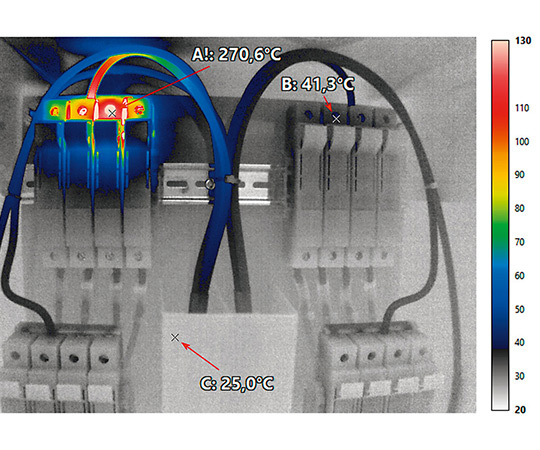

Bild 3: In heutigen PVA hat die Elek-tro-Thermografie noch an Bedeutung gewonnen. Hoher Kostendruck führt teils bereits in vorgefertigten Komponenten zu (Serien-)Fehlern© alle Bilder HaWe Engineering

Bild 3: In heutigen PVA hat die Elek-tro-Thermografie noch an Bedeutung gewonnen. Hoher Kostendruck führt teils bereits in vorgefertigten Komponenten zu (Serien-)Fehlern© alle Bilder HaWe EngineeringAnwendung wandert von Modulen in die Anlage

Wie angedeutet ist seitdem in den letzten zehn bis 15 Jahren viel in der schnell hochlaufenden PV-Industrie passiert: Aus den sehr ähnlichen Sechs-Zoll-Zellen mit zwei bis drei Busbars, Modulen mit 60 Zellen und ca. 165 cm mcm x 99 cm wurden »Butterfly«-Module mit inzwischen »M12«-Halbzellen und mehr als zehn Busbars. Aus weißen Backsheets mit – wie man heute weiß – allerlei Alterungsproblemen, sind in kürzester Zeit Glas-Glas-Aufbauten und Bifazialität quasi zum Standard geworden. Trotz erheblicher Wirkungsgradsteigerungen von rund 14 % auf 22 % sind Modulpreise in ungeahnte Tiefen von bis zu 10 Ct./W gefallen. Gerade letzteres hat auch den Kostenanteil der Module von 64 % um 2009 auf nur noch 39 % in 2021 gesenkt (Werte Fraunhofer ISE für Kleinanlagen). Entsprechend hat sich der Kostenanteil der Balance of System-Komponenten (BOS), zu denen der Wechselrichter gehört, anteilig deutlich erhöht (Bild 3).

Alle genannten Änderungen dieser PV-seitigen Rahmenbedingungen haben dabei einen direkten Einfluss wie sich die Thermografie heute im Vergleich zu den Jahren 2009 bis 2014 wirtschaftlich sinnvoll in der PV nutzen lässt. Ein deutliches Beispiel ist die wahrscheinlich wichtigste Motivation für Modul-Thermografie um 2009: Das Auffinden von thermisch aktiven Zellbrüchen, begünstigt durch fragile zwei bis drei Busbar-Zellen laminiert unter Einscheibengläser, mechanisch außerhalb der neutralen Phase. Trotz der derzeit vermutlich ähnlichen Transport- und Installationsbelastungen, erlauben die heute mit mehr als zehn Busbars gut kontaktierten Zellen in der neutralen Phase zwischen zwei Gläsern praktisch nicht mehr, dass Zellabbruchsflächen relevanter Größe elektrisch abgetrennt werden, was früher zu deren Erwärmung führte, zumindest so lange beide Glasseiten intakt sind.

Gleiches gilt für Individualfehler aus vormals vergleichsweise händischer Modulfertigung, die heute ebenfalls nahezu verschwunden sind. Genauso wie die bis 2012 viel diskutierte Potentialinduzierte Degradation (PID), die man heute trotz Erhöhung der Spannungspotentiale auf bis zu 1500 VDC praktisch nur noch in Altanlagen bis zu genanntem Datum findet.

Wer an diesem Punkt zum Schluss kommt, dass die Thermografie in PVA damit obsolet geworden ist, liegt falsch. Tatsächlich wird sie in den letzten zehn Jahren mindestens leicht an Bedeutung gewonnen haben. Allein entscheidend hierfür ist nicht der in Deutschland weltweit einmalige Altanlagenbestand von aktuell gut 37 GW mit über zehn Jahren, sondern auch weiterhin die zuletzt 14 GW an Neuinstallationen im Jahr 2023.

Hierbei hat aber eine Fokusverschiebung stattgefunden, bedingt durch die PV-Seite, aber auch neue messtechnische Möglichkeiten: PV-seitig treten wie angesprochen die BOS-Komponenten zum einen finanziell stärker in den Fokus. Aber auch technische Verschiebungen im Detail begünstigen hier die Nutzung der Thermografie bzw. die Chance, Fehler zu finden und damit wirtschaftlich zu vermeiden. Technisch begünstigend ist, ähnlich wie bei den Modulen, der Trend zu höheren Leistungsdichten durch Wirkungsgrade bei den Modulen und gleichzeitig leistungsstärkere bzw. kompaktere Wechselrichter. Während man 2010 für eine Anlage mit z.B. 400 kW, 20 x 20-kW-String-WR oder eine kleine WR-Station vorbereiten und thermografieren musste, hängt heute teilweise nur noch ein einzelner großer String-WR. Gleichzeitig bedingt der Kostendruck, dass Kabelquerschnitte heute nicht mehr primär zur Vermeidung von Ertragsverlusten, sondern klassisch nach der maximal möglichen Belastung viel knapper ausgelegt werden. Den Kostendruck findet man weiter in technisch grenzwertig ausgelegten Anschlusskästen. Jeder dieser Punkte und insbesondere deren Kombination führt dazu, dass die BOS-PV-Thermografie 2024 nicht weniger ergiebig ist als 2009, aber durch die höheren Energiedichten relevant kosteneffizienter durchführbar geworden ist.

Aber auch die Module sind keinesfalls völlig aus dem Fokus. Defekte treten nur anders auf. Während es seit etwa 2014 tatsächlich kaum noch relevante Mengen an individuellen Fertigungsfehlern gibt, konnten seit 2019 gleich in mehreren Fällen Serienfehler in Modul-Anschlussdosen vorgefunden werden (Bild 4). Die, wenn auch in wesentlich weniger Anlagen erkennbar sind, in den betroffenen Fällen dann aber bei etwa der Hälfte aller Module vorkommen und das auch in den neueren Butterfly-Halbzell-Konstruktionen bzw. deren geteilten Anschlussdosen.

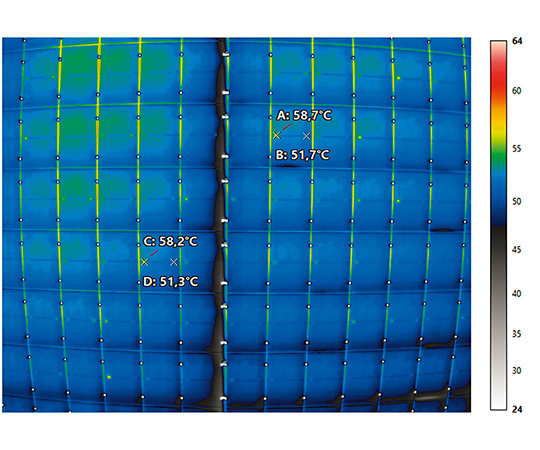

Bild 4: Auch mit heutigen Drohnenaufnahmen sind Detailaufnahmen innerhalb der Vorgaben der IEC/TS möglich, die beispielsweise Serienfehler in Anschlussdosen aufzeigen können, welche bei einfachen Überflügen meist unentdeckt bleiben© alle Bilder HaWe Engineering

Bild 4: Auch mit heutigen Drohnenaufnahmen sind Detailaufnahmen innerhalb der Vorgaben der IEC/TS möglich, die beispielsweise Serienfehler in Anschlussdosen aufzeigen können, welche bei einfachen Überflügen meist unentdeckt bleiben© alle Bilder HaWe Engineering Bild 5: Nach statistischen Auswertungen steigt die Häufung von Modulfehlern inzwischen wieder, wie im Beispiel eines der häufigsten Fehler: Am Kontakt in einer Anschlussdose, hier in einem bifacialen Hochleistungsmodul mit knapp 700 W, aufgenommen von der beschienenen Rückseite in einer Agri-PVA© alle Bilder HaWe Engineering

Bild 5: Nach statistischen Auswertungen steigt die Häufung von Modulfehlern inzwischen wieder, wie im Beispiel eines der häufigsten Fehler: Am Kontakt in einer Anschlussdose, hier in einem bifacialen Hochleistungsmodul mit knapp 700 W, aufgenommen von der beschienenen Rückseite in einer Agri-PVA© alle Bilder HaWe Engineering

Fachwissen des Anwenders entscheidend

Von messtechnischer Seite haben sich Preise für vergleichbare IR-Kameras in den letzten 15 Jahren etwa halbiert und Drohnen als Kameraträger sind in dieser Zeit aus kostspieligen, aufwändigen und kurzlebigen Bastler-Projekten zu günstigen Off-the-shelf-Produkten gereift. Außerdem gibt es seit mindestens fünf Jahren Anbieter, die für die Modulseite über Drohnenflieger-Netzwerke und zentralisierte Mustererkennungs-Software versuchen, Modul-Prüfungen anzubieten. Entscheidend ist bei diesen oft günstigen Angeboten, die Qualität der so produzierten Messungen, Auswertungen und

Interpretationen nicht unreflektiert entgegenzunehmen.

Denn es gibt ein Thema, das sich in der Elektro- und PV-Thermografie in den letzten Jahrzehnten nicht verändert hat: Die Relevanz des Erfahrungshintergrundes des Anwenders bleibt. Dies schließt den Installateur, der nur ein paarmal im Jahr eine einfache Kamera aus dem Koffer holt, explizit nicht aus. Tatsächlich gibt es gute Erfahrungen damit sowohl mit einfachem Gerät auf Basis von Schulungen von ein bis zwei Tagen bzw. Einweisungen von wenigen Stunden, festgelegte Prüfungen, z.B. an Generatoranschlusskästen, durchführen zu lassen. Der DKE-Arbeitskreis hat sich entsprechend darum bemüht, alle potentiellen Nutzer vom Labor, über den Gutachter bis zum Installateur in der IEC/TS 62446-3 mitzunehmen.

»Eine Technische Spezifikation (TS) ist das Ergebnis einer Normungsarbeit, das wegen bestimmter Vorbehalte zum Inhalt, wegen des gegenüber einer Norm abweichenden Aufstellungsverfahrens oder mit Rücksicht auf die europäischen Rahmenbedingungen vom DIN nicht als Norm herausgegeben wird.«

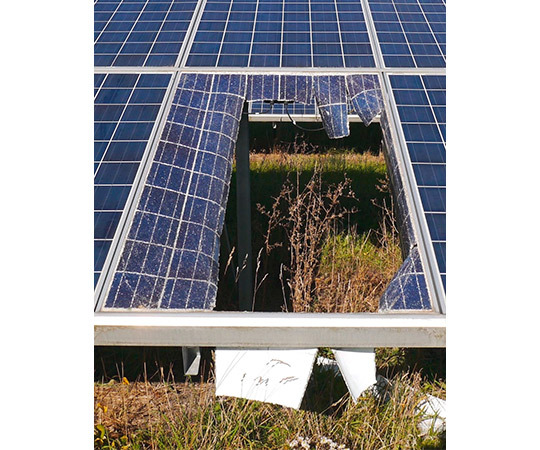

Bild 6: Die wahre Stärke der Thermografie bleibt das Unerwartete aufzudecken. So wie bereits erste Thermografien von 2011 auffällige Rückseitenfolien aufzeigten, die sich dann erst in den letzten Jahren mit rund 10 GW betroffenen AAA-Polyamid-Folien-Modulen zu einem der größten Schadensfälle in der PV entpuppten. Im Bild das Endstadium eines solchen Moduls im zwölften Betriebsjahr© alle Bilder HaWe Engineering

Bild 6: Die wahre Stärke der Thermografie bleibt das Unerwartete aufzudecken. So wie bereits erste Thermografien von 2011 auffällige Rückseitenfolien aufzeigten, die sich dann erst in den letzten Jahren mit rund 10 GW betroffenen AAA-Polyamid-Folien-Modulen zu einem der größten Schadensfälle in der PV entpuppten. Im Bild das Endstadium eines solchen Moduls im zwölften Betriebsjahr© alle Bilder HaWe EngineeringDasselbe sollte man als Empfänger von Messungen oder Auswertungen analog zur TS einfordern, so nichts anderes vereinbart wurde. Häufige Schwachstellen sind erfahrungsgemäß die Einhaltung wetterseitiger Aufnahmebedingungen gemäß der Spezifikation. Wobei hier der Druck auf Messtechniker bzw. Drohnenpiloten in Zukunft stark steigen wird, wenn, wie absehbar in 2024, Abregelungen seitens Netzbetreiber oder Direktvermarkter stark zunehmen und so die messtechnisch nutzbaren Zeitfenster noch seltener werden. Gleiches wird auch für zukünftig bessere Mustererkennungs-Programme bzw. KI-Fehlerinterpretationen gelten. Abgesehen davon, dass hier nach dem ersten Aufkommen vor gut fünf Jahren wenig Verfeinerung in den Modellen erkennbar war, fanden sich auch zuletzt immer noch automatisiert erstellte Berichte, die den einfachsten und häufigsten Modulfehler (Kontaktfehler in Modulanschlussdosen), pauschal als defekte Bypass-Diode fehlinterpretierten (Bild 5).

Entsprechend entscheidend für die effektive Nutzung der Thermografie an PV-BOS-Komponenten und -Modulen ist weiterhin die Kombination mit anderen Prüfverfahren und Detailprüfungen (Bild 6). Häufig reicht ein kritischer Blick um z. B. an erwärmten Alu-Anschlüssen, die fehlende Kontaktpaste zu erkennen, oder in einer bei Altmodulen geöffneten Anschlussdose das lose Bändchen zu sehen.

Für Schnelleser

Thermografie wird bereits seit vielen Jahren für die Wartung von Photovoltaik-Anlagen eingesetzt und ihr Einsatz ist durch normative Vorgaben geregelt

Der Anwendungsschwerpunkt des Thermografieeinsatzes hatte sich durch technologischen Wandel in der Modulproduktion zwischenzeitlich hin zu den elektrischen Anschlusskomponenten einer PV-Anlage verlagert

QUELLE:

de – das elektrohandwerk

Autor:

Dipl. Ing. (FH) Bernhard Weinreich, Geschäftsführer HaWe Engineering GmbH, seit 2009 Gutachter für PV-Thermografie, ehem. Leiter Arbeitskreis zu IEC/TS 62446-3