Automatisierungstechnik & Industrie 4.0 – Wissenswertes & Grundlagen

Neue Technologien revolutionieren unsere Arbeitswelt

Digitale Technologien verändern unser Leben – auch unsere Arbeitswelt. Automatisierung und Industrie 4.0 revolutionieren die Art und Weise, wie Unternehmen Produkte entwickeln und produzieren. Aber ist die Automatisierungstechnik tatsächlich die Schlüsseltechnologie der Zukunft? Wie beeinflusst sie unsere Arbeitsplätze, und welche Entwicklungen stehen bevor? In diesem Artikel finden Sie die Antworten!

Inhaltsverzeichnis und Quicklinks

© DC Studio - #741105666 Adobe Stock

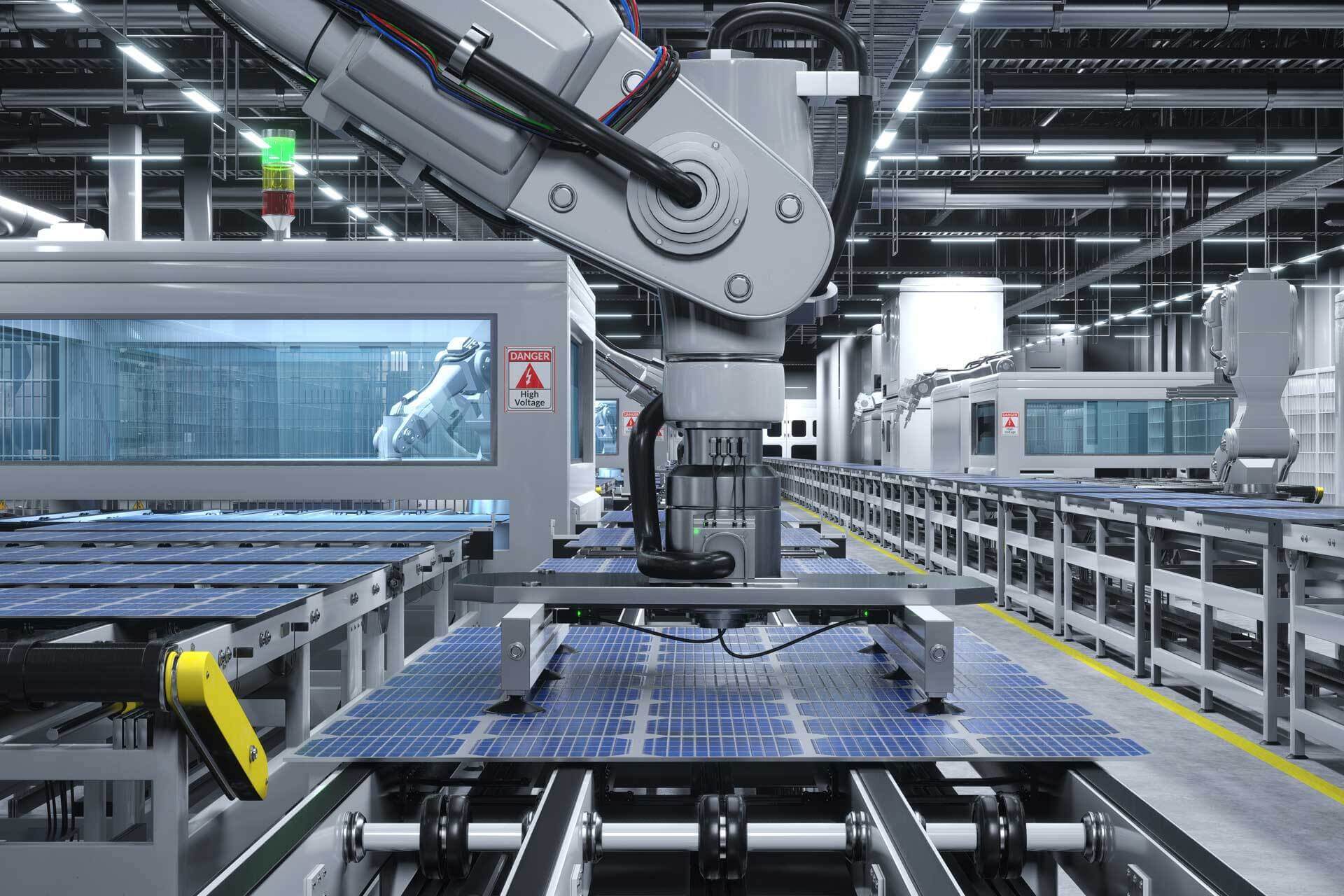

© DC Studio - #741105666 Adobe StockOhne Frage: Die Industrie befindet sich im Wandel. Was vor einigen Jahren noch wie Science-Fiction erschien, ist heute dank moderner Technologien bereits Realität geworden. Die treibende Kraft hinter dieser Entwicklung ist die Automatisierung von Prozessen. Sie ermöglicht es, dass die Herstellung von Produkten heute schneller, flexibler und kostengünstiger wird. Dies ist ein wichtiger Schritt für Unternehmen im internationalen Wettbewerb, um den raschen Veränderungen des Marktes erfolgreich zu begegnen.

Letztlich könnten das enorme Warenangebot und die extreme Beschleunigung unserer modernen Welt ohne automatisierte Prozesse und Verfahren nicht erreicht werden. Daher setzen heute immer mehr Unternehmen in ihren Produktionsstraßen auf Fertigungsmaschinen und Roboter aller Art, die eigenständig arbeiten. Dafür kommen eine Vielzahl von Automatisierungstechnologien zum Einsatz, die ein intelligentes, effizientes und anpassungsfähiges Produzieren ermöglichen.

Dabei liegt der Hauptzweck der Automatisierungstechnik darin, Abläufe zu optimieren, Produktivität und Geschwindigkeit zu steigern, Genauigkeit und Zuverlässigkeit zu verbessern und menschliche Fehler zu reduzieren. Aber nicht nur in der Industrie treffen wir auf automatisierte Prozesse. Auch in anderen Bereichen wie Gebäude, Logistik, Verkehr, Handel, Landwirtschaft und Verwaltung hat die Automatisierung bereits Einzug gehalten.

Diese Entwicklung eröffnet interessante Möglichkeiten und neue Chancen, bringt aber auch entscheidende Veränderungen mit sich. Schließlich werden durch digitale Automatisierungstechnologien bewährte Verfahren und Prozesse neugestaltet. Dennoch verspricht die Industrie 4.0 eine interessante Zukunft, von der sowohl die produzierenden Unternehmen als auch Beschäftigte profitieren.

Automatisierung: Was steckt hinter der treibenden Kraft für Effizienz und Innovation?

Mit modernen Automatisierungstechnologien lassen sich Arbeitsprozesse optimieren. Dafür werden Funktionen von Menschen und Abläufe innerhalb der Fertigung auf Maschinen und Anlagen sowie technische Systeme übertragen, sodass Mitarbeiter von monotonen oder sogar gefährlichen Arbeiten befreit werden. Mehr noch: Die Automatisierung ermöglicht zahlreiche Prozesse, die bei einer manuellen Ausführung durch den Menschen gar nicht möglich wären.

![Zwei Projektingenieure besprechen sich an Monitoren zu Automatisierungsprozessen im Umfeld Industrie 4.0]() © Gorodenkoff - #419881291 Adobe Stock

© Gorodenkoff - #419881291 Adobe Stock

Dabei stehen vor allem die Entwicklung, Planung und Fertigung von Produkten im Fokus der industriellen Prozessautomatisierung mit der folgenden Zielsetzung:

- Steigerung der Produktivität

- Sicherung der Produktqualität

- Optimierung der Energieeffizienz

- Erleichterung von Arbeitsprozessen

- Reduzierung der Umweltbelastungen

- Nachhaltiger Umgang mit Ressourcen

- Erhöhung der Betriebs- und Arbeitssicherheit

Durch die Einführung von automatisierten Systemen wird es Unternehmen möglich, ihre Betriebsabläufe zu skalieren, flexibel auf veränderte Marktanforderungen zu reagieren und in jeglicher Hinsicht nachhaltiger zu fertigen. Damit stellt moderne Automatisierungstechnik wichtige Weichen in der Produktion für die Implementierung nachhaltiger Erfolgsstrategien.

Verschiedene Formen der industriellen Automatisierung

Die Einführung von Automatisierungstechnologien in Unternehmen kann in verschiedenen Stufen erfolgen. Daher wird grundsätzlich zwischen folgenden Formen unterschieden:

- Verfahrensautomatisierung

Innerhalb eines Prozesses werden einzelne Arbeitsvorgänge automatisiert. - Prozessautomatisierung

Gesamte Prozesse werden automatisiert, sodass sie vollkommen selbsttätig erfolgen. - Systemautomatisierung

Alle Abläufe und Prozesse innerhalb eines Systems werden voll automatisiert.

Unabhängig von der industriellen Fertigung lassen sich diese unterschiedlichen Formen der Automatisierung in vielen weiteren Bereichen eines Unternehmens wiederfinden, um Prozesse durch Standardisierung zu verschlanken. Hierzu zählen auch administrative Aufgaben und Geschäftsprozesse in den Bereichen Verkauf & Marketing, Lager & Logistik, Einkauf & Beschaffung, Personal & HR, Finanzen & Controlling.

![Transportroboter befördern große Pakete in einem Lagerhaus]() © Vanit่jan - #502687391 Adobe Stock

© Vanit่jan - #502687391 Adobe Stock

Diese Technologien kommen in einer automatisierten Produktion zum Einsatz

Innerhalb einer Fabrikautomation werden eine Vielzahl von Automatisierungstechnologien eingesetzt, die alle im Verbund zusammenarbeiten und durch ein übergeordnete Steuerungseinheit orchestriert werden. Dabei erstrecken sich die Funktionen automatisierter Systeme grundsätzlich auf das Messen, Steuern und Regeln sowie Kommunizieren.

Die folgenden elektrischen Technologien bilden die Basis für Automatisierungssysteme:

Aktorik

Aktoren erhalten von Steuerungskomponenten elektrische Signale, die sie in mechanische Bewegung oder auch andere physikalische Größen und Aktionen umsetzen. Die Aktorik gewährleistet die zuverlässige Umsetzung der geforderten Parameter aus der Steuerungsebene.

Antriebstechnik

Für die Umwandlung von elektrischer Energie in mechanische Bewegung werden in der Industrie vollständig aufeinander abgestimmte Antriebssysteme genutzt, die aus Motor, Frequenzumrichter und Getriebe bestehen. Sie ermöglichen einen eigenständigen und flexiblen Antrieb von Maschinen.

Förder- und Handhabungstechnik

Während die Fördertechnik für den Transport der Materialien und Bauteile innerhalb der Produktion zuständig ist, unterstützt die Handhabungstechnik die Bewegung und Positionierung der erforderlichen Teile zur Verarbeitung.

Kommunikationstechnik

Unter industrieller Kommunikation wird die Vernetzung von Geräten und Maschinen verstanden, die den Datenaustausch innerhalb eines Systems in Echtzeit ermöglicht. Industrielle Netzwerke sind entscheidend für einen schnellen und reibungslosen Datentransfer in der Automatisierung.

Messtechnik

Die Messtechnik wird zur Messung von physikalischen Größen wie Kraft, Länge, Masse, Druck, Zeit, Temperatur und elektrische Stromstärke verwendet. Zur Anwendung kommen dafür spezielle Messsensoren und Messgeräte.

Regelungstechnik

Maschinen, Anlagen und Prozesse werden mittels Regeltechnik überwacht und gesteuert. Dafür werden in geschlossenen Regelkreisen Ist-Werte erfasst und mit vorgegebenen Soll-Werten verglichen. Geräte und Programme dienen als Regler, um die Soll-Werte zu erreichen.

Robotik

Autonome Industrieroboter übernehmen monotone Arbeiten, die sie zunehmend in komplexen oder gefährlichen Umgebungen verrichten. Kollaborative Roboter arbeiten mit Beschäftigten Hand in Hand. Die universell einsetzbaren Bewegungsautomaten lassen sich flexibel einsetzen.

Sensorik

Sensoren erfassen Daten zu physischen oder chemischen Eigenschaften wie Temperatur, Druck, Feuchtigkeit, Position oder Bewegung in der Umgebung und leiten diese an die Steuerungssysteme weiter. Damit werden eine präzise Überwachung und Steuerung von Maschinen und Anlagen in Echtzeit möglich.

Steuerungstechnik

Industrielle Steuerungstechnik umfasst moderne Steuerungssysteme, wie beispielsweise speicherprogrammierte Steuerungen (SPS), die Abläufe steuern, regeln, überwachen, Daten sammeln, kommunizieren und diagnostizieren.

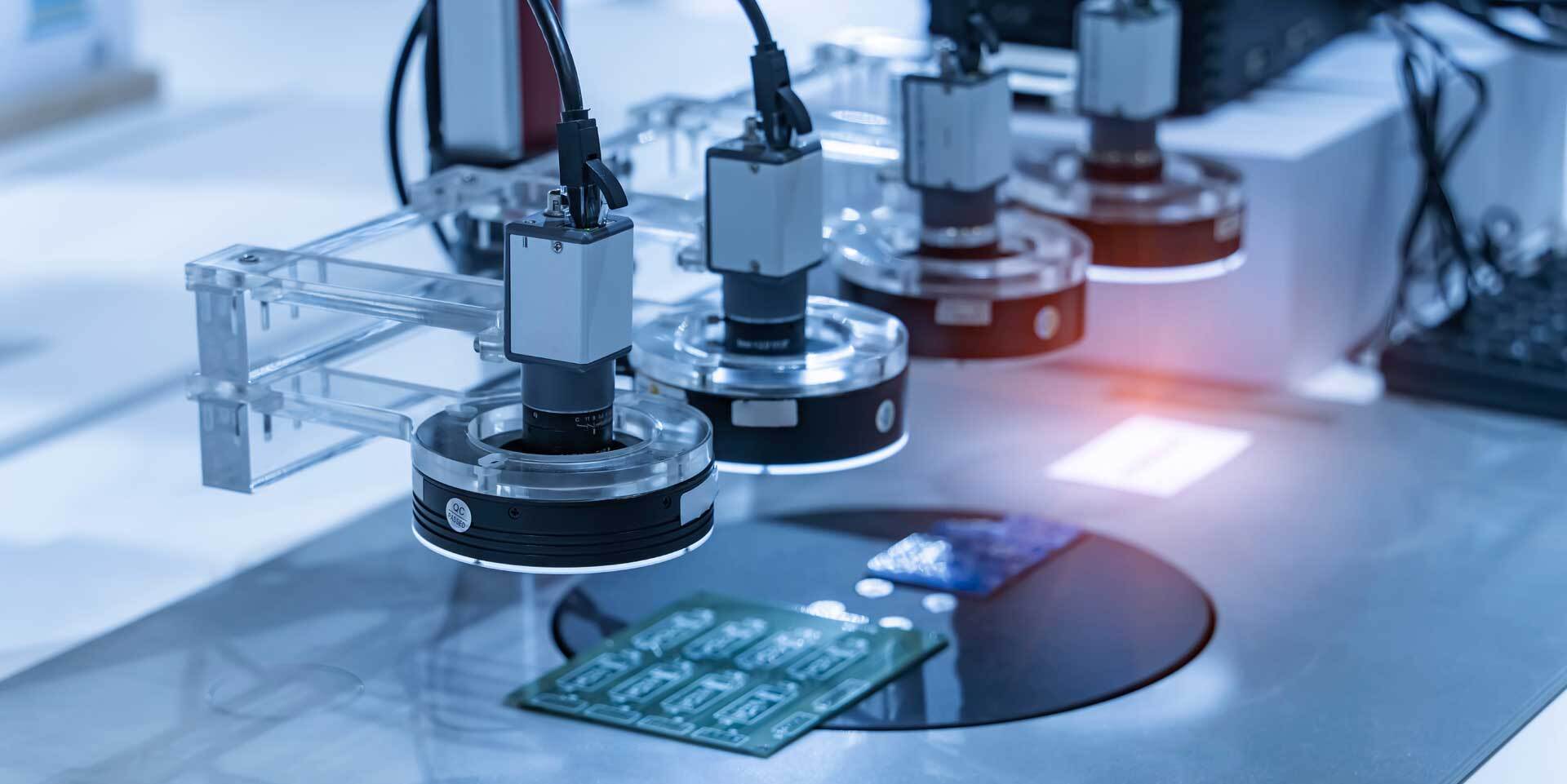

![Sensoren der Automatisierungstechnik prüfen Platinen und Karten in einer Fabrik]() ©xiaoliangge - #585876360 Adobe Stock

©xiaoliangge - #585876360 Adobe Stock

Durch die Kombination dieser Automatisierungstechniken werden intelligente, effiziente und anpassungsfähige Automatisierungssysteme geschaffen. Besonders die stetige Weiterentwicklung innerhalb der Sensorik erlaubt es bereits heute, Prozesse zu entwickeln und zu realisieren, die sogar in anspruchsvollen Automatisierungslösungen ihren Einsatz finden können.

Industrielle Kommunikation in der Automatisierungstechnik

Ob Mensch mit Maschine, Device mit Mensch oder Maschine mit Maschine – ohne Kommunikation geht es in der Automatisierung nicht. Dafür werden industrielle Kommunikationsnetzwerke aufgebaut, die einen Informations- sowie Datenaustausch in Echtzeit sicherstellen.

Die größte Herausforderung in der Planung und Realisierung von industriellen Netzwerken ist, dass Automatisierungssysteme über zahlreiche Hard- und Softwarekomponenten verfügen, mit mindestens ebenso vielen Schnittstellen. Daher muss ein einheitlicher Kommunikationsstandard gesichert sein.

Aus diesem Grund werden genormte industrielle Netzwerke eingesetzt, sodass eine reibungslose, fehlerfreie und einheitliche Kommunikation zwischen allen Beteiligten innerhalb eines Systems sichergestellt werden kann. Industrielle Netzwerke können sowohl kabelgebunden als auch kabellos aufgebaut sein.

© Es sarawuth - #525756816 Adobe Stock

© Es sarawuth - #525756816 Adobe StockAutomatisierungslösungen werden in vielen Branchen genutzt

Das Anwendungsspektrum von verschiedensten Automatisierungslösungen ist nahezu unbegrenzt und digitalisierte Produktionsprozesse spielen schon heute in vielen Industriezweigen eine wichtige Rolle. Dabei können sämtliche Branchen von dem Ausbau einer Prozessautomatisierung und den einhergehenden Vorteilen profitieren.

So wird die Automatisierungstechnik beispielsweise in diesen industriellen Bereichen erfolgreich angewendet:

- Agrarindustrie

- Medizintechnik

- Lebensmittelindustrie

- Energie- und Bauwirtschaft

- Metall- und Elektroindustrie

- Anlagen- und Maschinenbau

- Chemie- und Pharmaindustrie

- Luftfahrt- und Automobilindustrie

- Kunststoff- und Verpackungsindustrie

Teil- und Voll-Automatisierungssysteme lassen sich heute in den verschiedensten Bereichen der Wirtschaft und Industrie finden und haben sich in den letzten Jahren zu einem unverzichtbaren Bestandteil der Produktion entwickelt.

Chancen und Vorteile der Automatisierung

Zwar erfordert die erfolgreiche Implementierung von Automatisierungslösungen eine sorgfältige Planung und Umsetzung, doch langfristig können Unternehmen von zahlreichen Vorteilen profitieren. So lassen sich mit steigender Effizienz die Betriebskosten senken und Qualitätsstandards mittels präziser Kontrollen und Transparenz sichern.

Dank der umfangreichen Daten und Informationen, die durch automatisierte Systeme geliefert werden, lassen sich Optimierungspotenziale leichter feststellen. Ebenfalls erleichtern sie das Risikomanagement sowie eine strategische Planung durch datenbasierte Entscheidungen. Die Skalierbarkeit von Geschäftsprozessen wird softwarebasiert möglich, sodass Unternehmen ihr Wachstum vorantreiben und darüber hinaus flexibel auf Veränderungen im Markt reagieren können.

Dank automatisierter Lagerverwaltungssystemen und vernetzten Logistiklösungen lassen sich eine genaue Bestandsführung realisieren und Lieferprozesse beschleunigen. Auch die Einhaltung von Compliance und Regulierungsstandards können zuverlässiger eingehalten werden, da automatisierte Überwachungs- und Berichtssysteme alle relevanten Standards, Gesetze und Richtlinien stets im Auge behalten.

![Hände an einem Laptop mit Hologrammen aus der Automatisierungstechnik, unter anderem Supply Chain]() © Stratocaster - #715618548 Adobe Stock

© Stratocaster - #715618548 Adobe Stock

Risiken und Herausforderungen für Unternehmen

Grundsätzlich ist die Automatisierung für Unternehmen jeglicher Größe von Bedeutung, da sie viele Vorteile bietet. Um diese jedoch vollumfänglich nutzen zu können, liegt der Schlüssel in der Wahl der geeigneten Automatisierungslösung. Denn mit der Einführung von automatisierten Prozessen muss mit hohen Investitionskosten für Hard- und Software gerechnet werden.

Zudem gibt es auch technische Herausforderungen, die es zu meistern gilt. Schon bei der Integration in bestehende Systeme können technische Probleme bei der Datenmigration, der Schnittstellenkompatibilität und Systemstabilität auftreten. Auch in der Folgezeit sind die laufenden Kosten für Wartung, Instandhaltung und Updates durch qualifiziertes Personal mit einzurechnen.

Wird diesen Faktoren ausreichend Beachtung geschenkt, können technische Herausforderungen innerhalb der automatisierten Prozesse minimiert werden, deren Behebung kostspielig sein kann und zu ungewünschten Ausfallzeiten führt. Denn je höher der Automatisierungsgrad ist, desto abhängiger wird das Unternehmen von der Technologie.

© Gorodenkoff - #601359639 Adobe Stock

© Gorodenkoff - #601359639 Adobe StockWie stark verändern automatisierte Prozesse unsere Arbeitswelt?

Neue Technologien und Automatisierung haben eine erhebliche Auswirkung auf die Art der Arbeit und bringen wesentliche Veränderungen in der Arbeitswelt mit sich. Zunehmend werden einfache und repetitive Aufgaben von Maschinen, Robotern und Softwaresystemen übernommen, die die Aufgaben effizienter, kostengünstiger und fehlerfreier erledigen.

Daher könnte die Besorgnis, dass durch die Einführung von automatisierten Prozessen und Systemen Arbeitsplätze verloren gehen, zunächst berechtigt sein. Jedoch ist es in der Praxis nicht möglich, Menschen vollständig durch neue Technologien zu ersetzen. Und ebenso wenig ist es das Ziel der Automatisierung, den Menschen wegzurationalisieren. Vielmehr findet ein Wandel statt und traditionelle Berufe verändern sich mit zunehmender Automatisierung.

Beschäftigte überlassen die Bearbeitung von lästigen Routineaufgaben und manuellen Arbeiten zunehmend Maschinen und Systemen, wodurch sie sich auf die Bearbeitung höherwertiger und komplexerer Aufgaben konzentrieren können. Zudem fordert die zunehmende Automatisierung neue Berufsprofile. Denn für die Entwicklung, Einführung und Aufrechterhaltung sowie Wartung von Automatisierungslösungen werden entsprechend ausgebildete Fachkräfte und Experten benötigt wie beispielsweise Automatisierungsingenieure und Automatisierungstechniker.

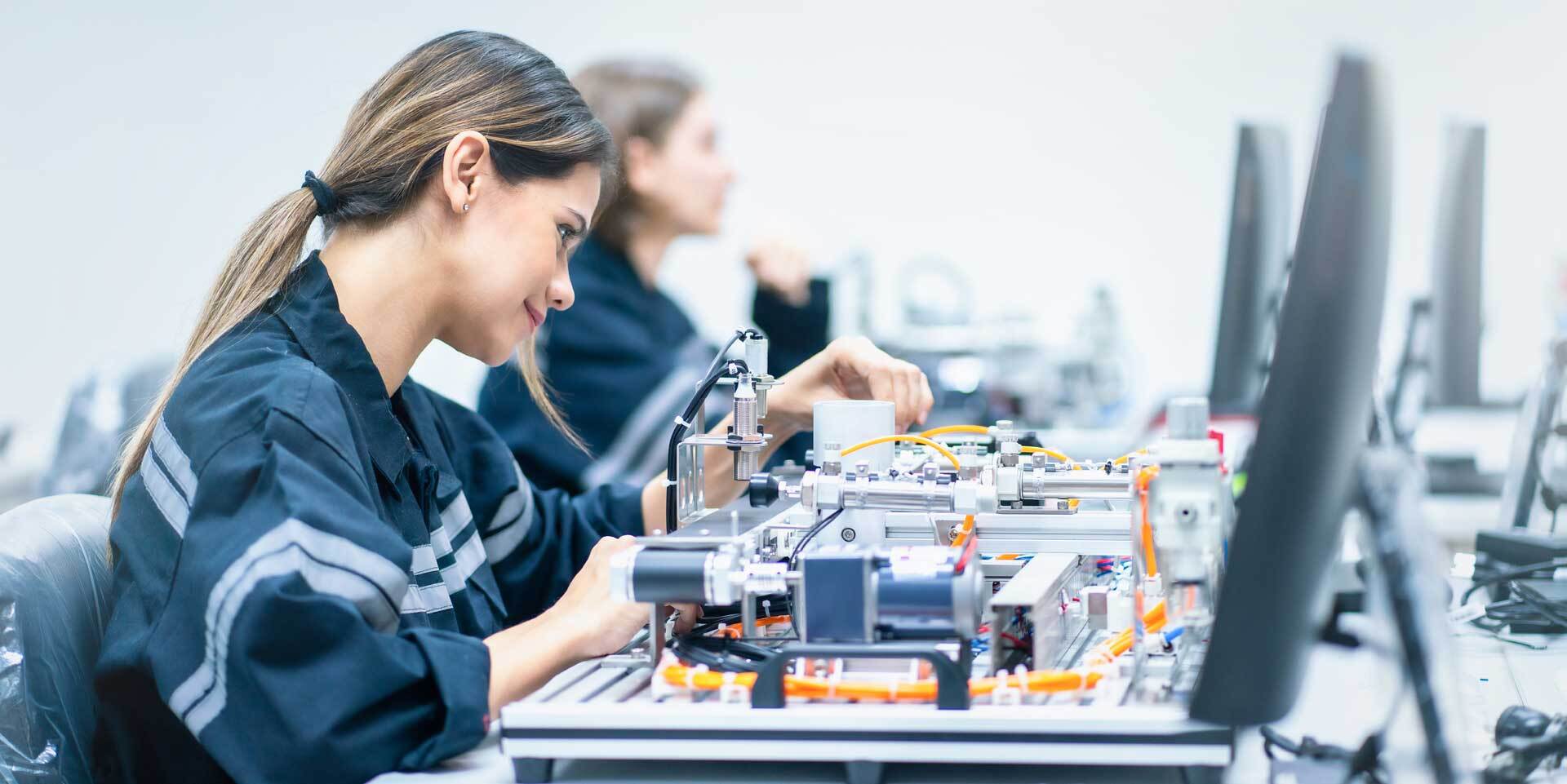

Die fortschreitende Automatisierung schafft neue Arbeitsplätze

Der branchen- und unternehmensübergreifende Einsatz der Automatisierungstechnik macht sie komplex. Und damit Unternehmen tatsächlich in dem gewünschten Maß von ihr profitieren können, erfordert das Engineering sowie der anschließende Betrieb der Maschinen und Systeme multidisziplinäre Teams an Ingenieuren und Fachleuten aus den verschiedensten Bereichen. Hierzu zählen beispielsweise der Maschinenbau, die Elektrotechnik, das Ingenieurwesen und die Informatik.

![Zwei junge Frauen arbeiten an Platinen innerhalb einer modernen Industrie 4.0 Fabrik]() © nuttawutnuy - #737321470 Adobe Stock

© nuttawutnuy - #737321470 Adobe Stock

Bereits heute werden verschiedene Ausbildungsmöglichkeiten in diesem Fachgebiet angeboten, wie etwa eine Lehre zum Elektroniker für Automatisierungstechnik oder ein Studium mit Bachelorabschluss und entsprechenden Masterstudiengängen zum Ingenieur für Automatisierungstechnik. Spezialisierungen sind nach Abschluss der Ausbildung in den folgenden Bereichen möglich:

- Robotik

- Mechatronik

- Regelungstechnik

- Steuerungstechnik,

- Fahrzeugproduktion

Aber auch klassische Berufsbilder sind weiterhin stark gefragt, wie beispielsweise Ingenieure aus dem Bereich der Elektrotechnik, des Maschinenbaus sowie der Steuerungstechnik.

Technologische Trends in der Automatisierungstechnik

Schon heute steigern innovative Automatisierungssysteme den Erfolg vieler Unternehmen und der rasante Fortschritt in der Industrieautomation zeigt, dass das Zusammenspiel von Technologien, Hard- und Software zukünftig immer nahtloser und umfassender wird.

Ein bedeutender Trend ist die fortschreitende Vernetzung von Maschinen und Anlagen. Die industrielle Kommunikation ermöglicht, Daten in Echtzeit zu sammeln und zu analysieren. Mit dieser Entwicklung lassen sich vor allem Stillstandzeiten reduzieren, das Qualitätsmanagement optimieren sowie die Produktivität steigern.

Dabei sollte die Automatisierung nicht als ein einmalig durchzuführendes Projekt mit einem fixen Enddatum verstanden werden. Vielmehr ist es ein kontinuierlicher Prozess, der sich gemeinsam mit der rasanten Entwicklung der Technik vollzieht.

Daher wird die Automatisierung und Automatisierungstechnik nicht mehr nur als ein Instrument zur Effizienzsteigerung gesehen. Vielmehr zeichnet sich ab, dass sie als ein Katalysator für Innovation und Transformation in der modernen Arbeitswelt anerkannt wird, die neue Möglichkeiten und Chancen bietet, Geschäftsmodelle und Arbeitsweisen zu überdenken und zu modernisieren.

Messen in Deutschland rund um Automation und Automatisierungstechnik:

| All about automation | Fachmessereihe für Industrieautomation, Robotik und Digitalisierung |

| MEORGA MSR-Spezialmesse | Fachmessen mit begleitenden Fachvorträgen für Produkte der Messtechnik, Steuerungstechnik, Regeltechnik, Prozessleitsysteme und Automatisierungstechnik in der Prozess- und Fabrikautomation |

| Motek | Internationale Fachmesse für Produktions- und Montageautomatisierung |

| Mobile Robotics Summit | Messe und Konferenz für die Implementierung von mobilen Robotersystemen in Unternehmensabläufen |

| SPS – Smart Production Solutions |

Internationale Fachmesse für elektrische Automatisierung (Systeme und Komponenten) |

| Hannover Messe | Internationale Industriemesse für Maschinenbau, Elektro- und Digitalindustrie sowie der Energiewirtschaft |

| Automatica | Internationale Fachmesse für industrielle Automation und Robotik |

Weiterführende Literatur und Bücher zum Thema Automatisierungstechnik:

Einführung in die Automatisierungstechnik von Tilo Heimbold

(Automatisierungssysteme, Komponenten, Projektierung und Planung)

Grundlagen Automatisierung von Berthold Heinrich, Petra Linke, Michael Glöckler

(Erfassen – Steuern – Regeln)

Speicherprogrammierbare Steuerungen in der Industrie 4.0 von Matthias Seitz

(Objektorientierter System- und Programmentwurf, Motion Control, Sicherheit, Industrial IoT)

Mechatronik von Bodo Heimann, Amos Albert, Tobias Ortmaier, Lutz Rissing

(Komponenten – Methoden – Beispiele)

FAQ zu Automatisierungstechnik & Industrie 4.0 – Wissenswertes & Grundlagen

- Was versteht man unter Automatisierungstechnik in der Industrie 4.0?

Automatisierungstechnik in der Industrie 4.0 umfasst alle Systeme, mit denen Maschinen, Anlagen und Prozesse weitgehend selbstständig gesteuert, überwacht und optimiert werden. Sie verbindet klassische Steuerungs- und Regelungstechnik mit digitalen Technologien wie vernetzter Sensorik, Aktorik, IoT, Edge-Computing, KI und Cloud-Plattformen.

Kernaufgaben der Automatisierungstechnik sind:

- Produktivität, Qualität und Energieeffizienz zu steigern.

- Abläufe zu standardisieren und wiederholbare Prozesse zu schaffen.

- menschliche Fehler zu reduzieren und die Arbeitssicherheit zu erhöhen.

- Daten in Echtzeit zu sammeln, auszuwerten und daraus Optimierungen abzuleiten.

- Welche Formen der industriellen Automatisierung gibt es und wofür eignen sie sich?

In der Industrie wird die Automatisierung praxisorientiert in drei Hauptformen unterteilt: Verfahrens-, Prozess- und Systemautomatisierung. Diese Einteilung zeigt, in welchem Umfang Automatisierung in Produktionsabläufe eingreift, und dient als Grundlage für die Planung effizienter Produktionsstrukturen.

Verfahrensautomatisierung

- automatisiert einzelne Schritte wie Dosieren, Wiegen oder Etikettieren.

- ist ideal geeignet für schnelle Effizienzgewinne ohne große Anlagenanpassungen.

Prozessautomatisierung

- automatisiert komplette Prozessketten, z. B. ganze Fertigungslinien.

- reduziert manuelle Eingriffe und sorgt für durchgängige, stabile Abläufe.

Systemautomatisierung

- vernetzt und steuert alle Produktionsabläufe in einem Werk.

- ermöglicht integrierte Systeme mit zentraler Steuerung und einheitlicher Datenbasis.

- Welche Technologien sind die Basis für moderne Automatisierungssysteme?

Moderne Automatisierungssysteme basieren auf einer Kombination aus Sensorik, Aktorik, Steuerungslogik und digitaler Kommunikation. Erst das Zusammenspiel dieser Technologien ermöglicht eine vernetzte, selbstoptimierende Produktion.

Zentrale Technologien der Automatisierung:

- Sensorik: Erfasst Messwerte wie Temperatur, Druck, Position oder Geschwindigkeit.

- Aktorik & Antriebstechnik: Wandelt Steuersignale in Bewegung, Kraft oder Aktionen um.

- Steuerungstechnik (z. B. SPS, IPC): Definiert Abläufe, Logik und Prozessschnittstellen.

- Regelungstechnik: Hält Sollwerte in geschlossenen Regelkreisen stabil.

Kommunikationstechnik: Nutzt Feldbusse, Industrial Ethernet und IoT-Protokolle für schnellen Datenaustausch.

- Welche technologischen Trends prägen die Zukunft der Automatisierungstechnik?

Die Automatisierungstechnik entwickelt sich von starren Steuerungen zu vernetzten, lernenden und adaptiven Systemen. Digitalisierung, Echtzeitdaten und KI bestimmen zunehmend, wie Produktionsanlagen geplant, betrieben und optimiert werden.

Aktuelle Schlüsseltrends:

- Mensch-Roboter-Kollaboration: Flexible Cobots und rekonfigurierbare Fertigungszellen

- KI-Anwendungen: B. Qualitätskontrolle, Predictive Maintenance und adaptive Regelung

- Industrial IoT & Edge Computing: Echtzeitdatenerfassung und -analyse direkt an der Maschine

- Security-by-Design: Integrierte OT-/IT-Sicherheitskonzepte für vernetzte Produktionsumgebungen

- Digitale Zwillinge: Virtuelle Abbilder von Anlagen und Fabriken für Simulation, Monitoring und Optimierung

- Wie können kleine und mittlere Unternehmen mit Automatisierung und Industrie 4.0 anfangen?

KMU können erfolgreich starten, indem sie gezielt Automatisierung in kleinen, überschaubaren Schritten einführen. Wichtig ist, konkrete Herausforderungen zu benennen und klare Zielgrößen festzulegen, bevor Investitionen erfolgen.

Praktische Einstiegsstrategien:

- Pilotprojekt wählen: Eine Maschine oder Linie als Testumgebung auswählen.

- Fehleranfällige Tätigkeiten automatisieren: Besonders Handling-, Prüf- oder Dokumentationsprozesse.

- Grundlagen für Datenerfassung etablieren: Energieverbrauch, Stillstände oder Ausschuss erfassen und auswerten.

- Standards & offene Schnittstellen nutzen: Für flexible Erweiterungen und einfache Integration in bestehende Systeme.

- Welche Prozesse eignen sich am besten für den Einstieg in die Automatisierung?

Prozesse eignen sich besonders gut für eine erste Automatisierung, wenn sie regelmäßig auftreten, eindeutig beschrieben sind und einen messbaren Einfluss auf Qualität, Kosten oder Durchlaufzeiten haben. Mit einer einfachen Potenzialanalyse lässt sich schnell erkennen, wo Automatisierung den größten Nutzen bringt.

Typische Auswahlkriterien:

- Gute Datengrundlage: Bereits vorhandene Kennzahlen erleichtern die Bewertung und Priorisierung.

- Hohe Wiederholrate & klare Abläufe: Stabil strukturierte Prozesse lassen sich leicht standardisieren.

- Viele manuelle oder ergonomisch belastende Tätigkeiten: Monotone oder fehleranfällige Arbeiten profitieren besonders.

- Starker Einfluss auf Qualität & Effizienz: Prozesse, die Produktqualität, Lieferzeiten oder Kosten maßgeblich beeinflussen.

- Wie können Bestandsanlagen schrittweise auf Industrie 4.0 aufgerüstet werden (Retrofit)?

Viele Unternehmen starten ihren Industrie-4.0-Weg mit einem Retrofit-Projekt, bei dem bestehende Maschinen mit moderner Sensorik, Kommunikationstechnik und neuer Steuerungslogik erweitert werden. So bleiben Investitionen überschaubar, und die Lebensdauer vorhandener Anlagen wird deutlich verlängert.

Typische Retrofit-Schritte sind:

- Analyse von Anlagenzustand, Zielen (Verfügbarkeit, OEE, Energieverbrauch) und Schnittstellen.

- Nachrüstung von Sensoren und IoT-Gateways zur Datenerfassung.

- Vernetzung über Industrial Ethernet oder OPC UA.

- Anbindung an MES, Leitsysteme oder Cloud-Plattformen für Monitoring und Reporting.

- Schrittweise Einführung von Funktionen wie Predictive Maintenance oder Energie-Monitoring.

- Wie wird die Wirtschaftlichkeit eines Automatisierungsprojekts berechnet?

Die Wirtschaftlichkeit eines Automatisierungsprojekts wird meist anhand von Kennzahlen wie ROI, Amortisationszeit (Payback) und OEE (Gesamtanlageneffizienz) bewertet. Dabei werden alle Einsparungen und Leistungssteigerungen den Investitions- und Betriebskosten gegenübergestellt, um den finanziellen Nutzen klar zu erkennen.

Wichtige Faktoren zur Wirtschaftlichkeitsbewertung:

- Ist-Zustand erfassen: Ausschuss, Stillstände, Personalaufwand und Energieverbrauch dokumentieren.

- Zielwerte definieren: Erwartete Verbesserungen bei Produktivität, Qualität und Verfügbarkeit festlegen.

- Einsparungen & Mehrerträge berechnen: Reduzierte Kosten und potenziell höhere Produktionsmengen quantifizieren.

- Kosten vollständig berücksichtigen: Hardware, Software, Engineering, Wartung und Lizenzgebühren einplanen.

- ROI & Payback berechnen: Kennzahlen als transparente Entscheidungsbasis nutzen.

- Welche typischen Fehler machen Unternehmen beim Einstieg in Industrie 4.0?

Viele Unternehmen starten mit einem technologiefokussierten statt nutzenorientierten Ansatz oder versuchen, die gesamte Produktion auf einmal zu digitalisieren. Das führt häufig zu überdimensionierten Projekten, geringer Akzeptanz in der Belegschaft und unklaren Ergebnissen.

Typische Fehler, die vermieden werden sollten:

- Unklare Ziele & fehlende wirtschaftliche Begründung: Keine messbaren Nutzenkriterien oder Prioritäten.

- Insellösungen ohne Standards: Systeme ohne offene Schnittstellen erschweren spätere Erweiterungen.

- Geringe Einbindung der Fachbereiche: Produktion, Instandhaltung und IT arbeiten nicht abgestimmt zusammen.

- Unterschätzter Veränderungsprozess: Fehlende Schulung, Kommunikation und Support hemmen die Umsetzung.

- Welche Vorteile bringt Automatisierungstechnik Unternehmen konkret?

Automatisierungstechnik steigert entlang der gesamten Wertschöpfungskette Effizienz, Qualität und Wettbewerbsfähigkeit – vorausgesetzt, sie wird sinnvoll geplant und umgesetzt. Sie hilft Unternehmen, Prozesse stabiler, schneller und transparenter zu gestalten.

Zentrale Vorteile der Automatisierung:

- Höhere Produktivität und kürzere Durchlaufzeiten: Prozesse laufen schneller, stabiler und mit weniger manuellen Eingriffen.

- Konstante Qualität und weniger Ausschuss: Automatisierte Abläufe reduzieren Fehler und sichern reproduzierbare Ergebnisse.

- Effizienterer Energie- und Ressourceneinsatz: Datenbasierte Steuerung hilft, Verbrauch und Kosten zu senken.

- Entlastung der Mitarbeitenden: Monotone, körperlich belastende oder gefährliche Tätigkeiten werden automatisiert.

- Mehr Transparenz und Compliance: Lückenlose Datenerfassung ermöglicht genaue Nachverfolgung und sichere Dokumentation.

- Welche Risiken und Herausforderungen entstehen durch Automatisierung und Industrie 4.0?

Automatisierung bietet große Chancen, bringt jedoch auch finanzielle, technische und organisatorische Risiken mit sich. Diese sollten frühzeitig eingeplant werden, um Projekte sicher und erfolgreich umzusetzen.

Typische Herausforderungen:

- Hohe Investitions- und Implementierungskosten: Anschaffung, Anpassung und Integration neuer Technik können teuer sein.

- Komplexe Verbindung alter und neuer Anlagen: Unterschiedliche Systeme müssen zuverlässig miteinander kommunizieren.

- Abhängigkeit von stabiler Informations- und Betriebstechnik: Störungen in Netzwerken oder Steuerungen wirken sich sofort auf die Produktion aus.

- Mehr Anforderungen an Schutz und Datenschutz: Vernetzte Anlagen benötigen umfassende Sicherheitskonzepte gegen Angriffe und Datenverlust.

- Steigender Qualifizierungsbedarf: Beschäftigte müssen neue Fähigkeiten erlernen, um moderne Systeme bedienen und betreuen zu können.

- Wie verändert Industrie 4.0 Arbeitsplätze und Berufsbilder in der Produktion?

Industrie 4.0 verlagert den Fokus vieler Tätigkeiten: Weniger manuelle Routinen, mehr Überwachung, Analyse und Optimierung. Während einfache Aufgaben zunehmend automatisiert werden, gewinnen qualifizierte und systemübergreifende Tätigkeiten an Bedeutung.

Zentrale Veränderungen:

- Weniger einfache, wiederholende Tätigkeiten: Routinearbeit wird automatisiert oder neu gestaltet.

- Aufwertung technischer Berufe: Automatisierungstechniker, Mechatroniker oder Steuerungsfachkräfte übernehmen anspruchsvollere Aufgaben.

- Mehr Bedarf an Daten- und Sicherheitskompetenz: Kenntnisse in Datenanalyse, Informations- und Betriebssicherheit sowie Systemintegration werden wichtiger.

- Stärkere fachübergreifende Zusammenarbeit: IT, Produktion, Instandhaltung und Qualitätsmanagement arbeiten enger zusammen.

- Wie können Unternehmen Mitarbeitende auf Automatisierung und KI vorbereiten, ohne Ängste zu verstärken?

Um Sorgen vor Automatisierung und KI abzubauen, braucht es klare Kommunikation, echte Beteiligung und gezielte Weiterbildung. Beschäftigte sollten früh einbezogen werden, damit sie Veränderungen verstehen und aktiv mitgestalten können.

Empfohlene Maßnahmen:

- Offen über Ziele und Nutzen sprechen: Transparenz schafft Vertrauen und reduziert Unsicherheit.

- Gezielte Weiterbildung ermöglichen: Schulungen zu neuen Systemen, digitalen Abläufen und Datenkompetenz anbieten.

- Pilotprojekte einführen: Mitarbeitende praktische Erfahrungen sammeln lassen und ihr Feedback einbeziehen.

- Erfolge sichtbar machen: Entlastungen, neue Aufgabenprofile und Entwicklungsmöglichkeiten deutlich herausstellen.

- Wie lässt sich Cybersecurity in vernetzten Produktionsanlagen praktisch umsetzen?

In vernetzten Produktionsanlagen braucht es einen ganzheitlichen Schutz, der technische, organisatorische und prozessbezogene Maßnahmen kombiniert. Ziel ist es, Manipulationen, Ausfälle und Datenverluste zu verhindern, ohne den laufenden Betrieb zu beeinträchtigen.

Wichtige Praxisansätze:

- Netzwerke trennen und Schnittstellen klar definieren: Segmentierung zwischen Informations- und Betriebstechnik.

- Zugriffe absichern: Rollenbasierte Berechtigungen und starke Anmeldeverfahren.

- Systeme aktuell halten: Regelmäßige Aktualisierungen, Sicherheitspatches und Überprüfungen.

- Netzwerke überwachen: Erkennung ungewöhnlicher Vorgänge und Angriffe in OT-Umgebungen.

- Mitarbeitende sensibilisieren: Schulungen für sicherheitsbewusstes Verhalten im Arbeitsalltag.